Co to jest serwomechanizm - sterowanie i zasada działania

Serwomechanizm to urządzenie, które przekształca wejściową informację (w formie sygnałów elektrycznych) na przesunięcie lub kąt obrotu. Wiąże się z tym kilka ciekawych cech. Jakich? Zapraszam do lektury.

Co to jest serwomechanizm?

Najprościej będzie to przeanalizować na przykładzie serwomechanizmu modelarskiego, używanego na przykład w modelach latających, pływających lub jeżdżących. Ich zadaniem jest odpowiednie ustawianie różnych rzeczy: lotek, płetwy sterowej czy przepustnicy gaźnika.

We wszystkich tych zastosowaniach, wykonują obrót swojej osi o ściśle zadany i dobrze kontrolowany kąt. Oś serwomechanizmu nie wykonuje pełnych obrotów - może jedynie przekręcać się o niewielki kąt, zazwyczaj ±90° od położenia spoczynkowego.

Każdy serwomechanizm ma trzy przewody: dwa służą do zasilania (plus i minus, czyli 0V i dodatnia linia zasilająca), a trzeci jest wejściem służącym do sterowania. Co ważne, z serwomechanizmu nie wychodzi żadna informacja zwrotna, jakie położenie osi udało mu się ustalić - on ma to zrobić i już.

Jak sterować serwomechanizmem?

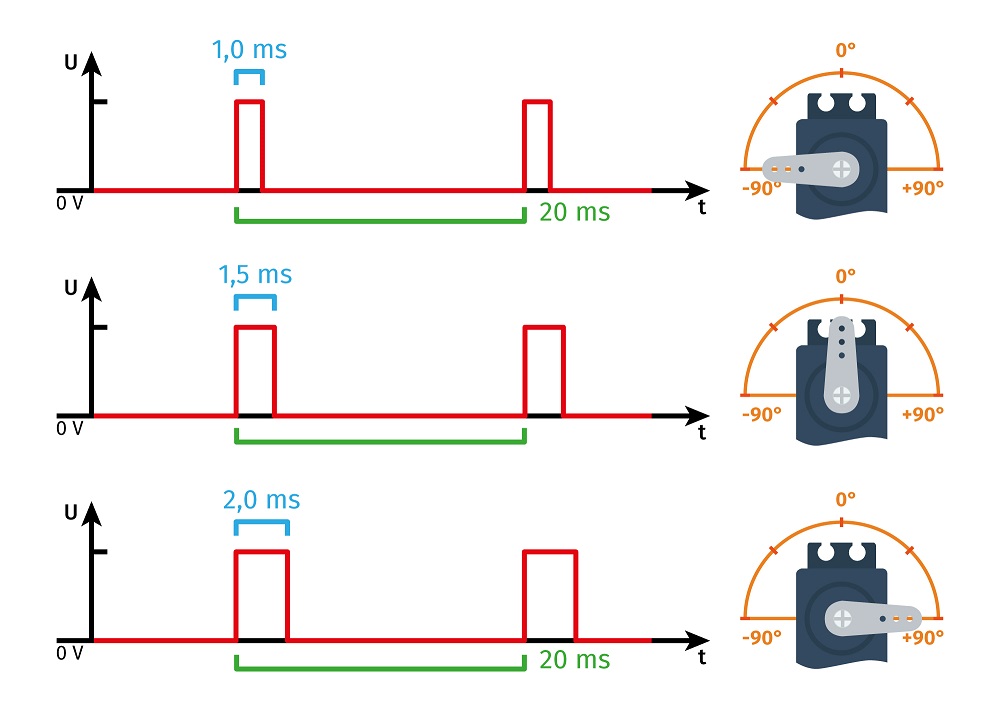

To, jakie położenie ma aktualnie mieć, należy ustalić za pomocą impulsów podawanych na przewód wejściowy. Dokładniej, odbywa się to poprzez regulację szerokości tegoż impulsu: czas trwania rzędu 1ms oznacza jedno skrajne położenie, 2ms drugie skrajne położenie, a pozycja neutralna jest pośrodku, czyli impuls musi wtedy trwać ok. 1,5ms.

Impulsy generuje układ elektroniczny, który ma sterować położeniem serwomechanizmu. Na przykład odbiornik aparatury lotniczej zdalnego sterowania (RC). Posiada gniazdka przystosowane do wtyczek serwomechanizmów, podaje na nie odpowiednie napięcia i sygnały.

Skąd taki standard?

Odpowiedzi nie należy szukać daleko. Przesyłanie informacji za pomocą impulsu o zadanym czasie trwania jest odporne na zakłócenia. Impuls albo jest, albo go nie ma i wszelkie szumy czy zakłócenia niewiele mogą mu zrobić.

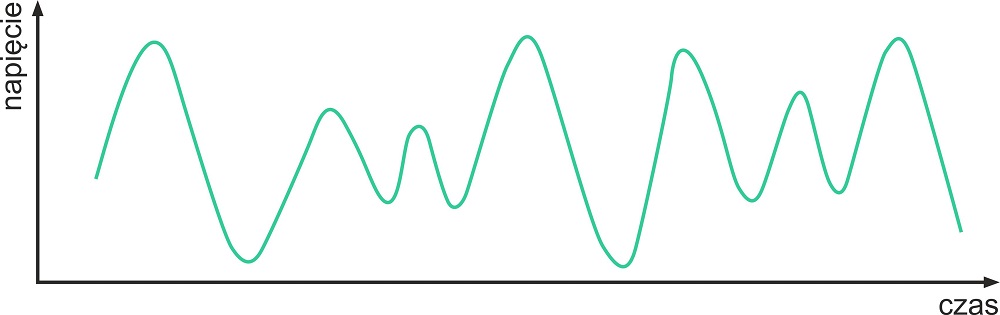

Inaczej sprawa by się miała, gdyby ustalenie położenia osi serwomechanizmu było realizowane napięciem stałym. Na przykład, 0V odpowiadałoby jednemu położeniu, a napięcie równe napięciu zasilania - drugiemu skrajnemu położeniu. Wtedy wszystkie zakłócenia, indukujące się w przewodzie, powodowałyby chwilowe i chaotyczne wychylanie się osi serwa.

W lotnictwie takie coś jest niedopuszczalne, gdyż operator modelu musi mieć pewność, że ruch drążka na nadajniku zostanie przełożony na odpowiedni ruch po stronie odbiornika. A źródeł tych zakłóceń jest wiele, gdyż generują je same silniki serwomechanizmów, jak i inne podzespoły.

Co znajduje się w środku?

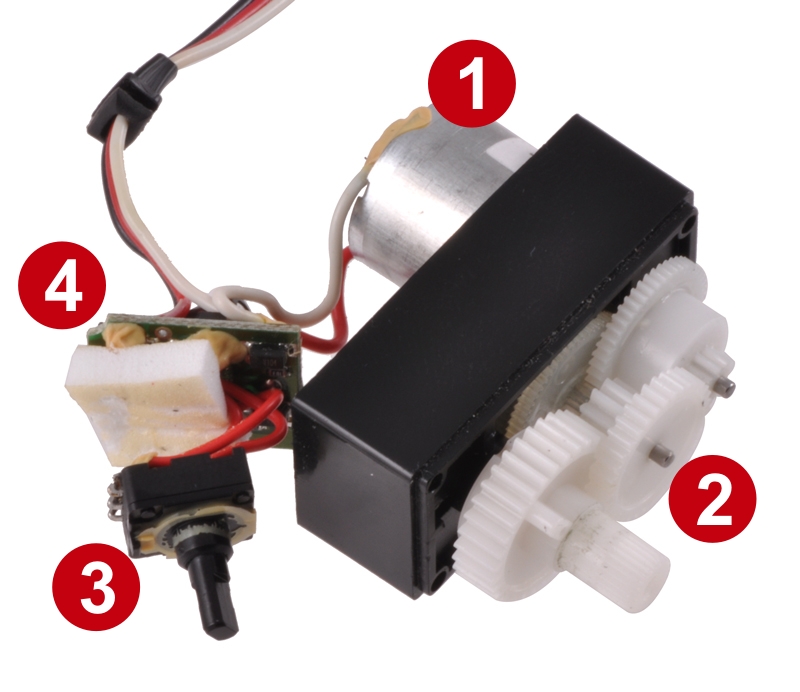

Każdy serwomechanizm ma na pokładzie niewielki silniczek prądu stałego wraz z przekładnią oraz niewielki układ elektroniczny. Silniczek obraca oś, a przekładnia ma zapewnić zwiększenie momentu obrotowego. Dzięki temu oś silnika wykonuje nawet wiele obrotów, ale sam wał serwomechanizmu obraca się jedynie o niewielki kąt - za to dysponuje przy tym znaczną siłą.

Tanie modele tych urządzeń mają zębatki plastikowe, droższe - metalowe. Przekłada się to również na ich wytrzymałość, choć zasada działania pozostaje ta sama.

Zadaniem układu elektronicznego jest odpowiednie wysterowanie silnika, aby wykonywał odpowiednie ruchy osią. Do tego potrzebuje sygnału sprzężenia zwrotnego: musi wiedzieć, jakie jest aktualne położenie osi. Służy do tego niewielki potencjometr, którego oś jest sprzęgnięta z osią serwomechanizmu.

Złożona sprawa

To, w jaki sposób układ elektroniczny konwertuje wartość otrzymaną z potencjometru (proporcjonalną do kąta obrotu) na sygnał sterujący silnikiem, wcale nie jest banalnym zagadnieniem.

Z jednej strony chcemy, aby silnik reagował możliwie szybko na wszelkie zmiany impulsów sterujących. Z drugiej, jeżeli będzie czynił to zbyt gwałtownie, może wpadać w oscylacje, “przestrzeliwując” cały czas tę żądaną pozycję. Powolne reakcje też nie są wskazane.

Tym zajmuje się teoria sterowania, dziedzina nauki rozwijana prężnie od dziesięcioleci. To na jej podstawie możemy prześledzić drogę sygnałów wewnątrz serwomechanizmu i zaproponować najbardziej optymalne rozwiązanie. Niestety, najczęściej okazuje się, że byłoby ono zbyt drogie, więc konieczne są uproszczenia pozwalające na redukcję ceny. Jak zawsze, potrzebny jest pewien kompromis.

W sprzedaży dostępne są również serwomechanizmy tzw. cyfrowe, które realizują regulację właśnie przez inny rodzaj obróbki otrzymanych sygnałów. Są jednak droższe i pobierają więcej prądu w czasie ruchu. Nieco inne mogą być również zasady dotyczące czasu trwania impulsów i przerw między nimi - szczegółów trzeba szukać w dokumentacji.

Jak podłączyć serwomechanizm?

Każdy przewód serwomechanizmu ma swój kolor, a co za tym idzie - odpowiednie przeznaczenie:

- brązowy lub czarny - masa (GND)

- czerwony - zasilanie (VCC)

- pomarańczowy, biały lub żółty - sygnał (SIG)

Typowe napięcie zasilania, które trzeba podać na serwomechanizm, wynosi od 4,5V do 6V. Jednak są modele przystosowane do innego napięcia - zwłaszcza bardzo małe lub posiadające bardzo wysoki moment, przeznaczone do dużych modeli. Warto to sprawdzić w parametrach technicznych, aby nie uszkodzić tego, niekiedy bardzo drogiego, podzespołu.

Sygnał sterujący serwomechanizmem ma postać ciągu impulsów o parametrach czasowych pokazanych wyżej. Napięcie stanu niskiego wynosi 0V (zwarcie do masy), a w stanie wysokim powinno być równe napięciu zasilania.

Źródłem tych impulsów niekoniecznie musi być aparatura odbiorcza. Równie dobrze nada się do tego zwykły moduł Arduino, nawet Nano, w którym zostanie wykorzystany jeden z dostępnych kanałów PWM. Zmieniając wypełnienie impulsów można zmieniać kąt wychylenia osi serwa.

Ciekawy generator tego sygnału można również zbudować w oparciu o znany i lubiany układ czasowy NE555.

Parametry

Serwomechanizmy mają parametry, dzięki którym jedne nadają się lepiej do określonych zastosowań, a inne gorzej. Przyjrzyjmy się im.

Moment obrotowy

Ten parametr w przypadku silników samochodowych jest podawany w niutonometrach [Nm], a dla serwomechanizmów jest wyrażany w kilogramach na centymetr [kg/cm]. Jednak idea jest dokładnie ta sama.

Załóżmy, że dany serwomechanizm ma moment obrotowy równy 2kg/cm. To oznacza, że jeżeli na jego osi znajdzie się ramię o długości 1cm (10mm), to będzie mógł podnieść obiekt o masie 2kg. Kiedy ramię wydłuży się dwukrotnie, dopuszczalna masa obiektu dwukrotnie spadnie - do 1kg. Dla ramienia o długości 10cm, będzie to już tylko 200g. Ta proporcja działa zawsze, chociaż trzeba w niej uwzględnić również inne czynniki, jak masę samego ramienia.

Im większy moment obrotowy, tym “większą siłę” ma serwomechanizm - mówiąc potocznie.

Moment trzymania

Jego jednostka jest taka sama, jak momentu obrotowego, czyli [kg/cm]. Mówi o maksymalnej masie obiektu zawieszonego na ramieniu, które się nie porusza. Wbudowany układ elektroniczny na bieżąco kompensuje działanie tej siły, zasilając odpowiednio silnik.

W przypadku serwomechanizmów analogowych są one sobie równe lub zbliżone, zaś cyfrowe mają ten parametr nawet kilkukrotnie większy.

Pobór prądu i napięcie zasilania

Te dwa parametry są dosyć oczywiste: każdy układ elektroniczny trzeba jakoś zasilać. Lecz należy mieć na uwadze, że prąd pobierany przez te podzespoły ulega silnym i skokowym zmianom. W stanie spoczynku zapotrzebowanie na prąd jest niemal żadne, za to gwałtownie rośnie w momencie obracania osi. Zależy on również od obciążenia osi.

Szybkość serwomechanizmu

Im większa tym lepiej, to oczywiste. Ale idzie za tym również wzrost ceny, niekiedy nawet drastyczny. Ciekawie się go definiuje - jako ilość sekund potrzebnych do obrócenia nieobciążonej osi serwomechanizmu o 60°. Jednostką jest więc [s/60°] lub, skrótowo [s].

Zatem im mniejsza jest ta wartość, tym serwo jest szybsze. Typowe serwomechanizmy mają szybkość rzędu 0,2s/60°.

Wykonanie

Serwomechanizmy mogą mieć przekładnie wykonane z różnych materiałów (tworzywo sztuczne, metal, włókno węglowe), jak również ich gabaryty mogą być specjalizowane pod dane zastosowanie. Na przykład produkowane są serwomechanizmy bardzo płaskie (montowane wewnątrz skrzydeł) lub bardzo lekkie (do modeli napędzanych skręconą gumką).

Maksymalny kąt obrotu

W handlu są dostępne serwomechanizmy, których oś może wykonać obrót o kąt większy niż standardowo. Istnieją nawet modele, których oś może się obrócić o pełen kąt 360°.

Niektóre serwomechanizmy nie mają osi obrotowej, lecz wysuniętą wypustkę, która przesuwa się na boki. Ruch jest zatem posuwisty, nie obrotowy.

Podsumowanie

Serwomechanizmy są obiektem zainteresowań każdego modelarza, lecz mogą znaleźć zastosowanie również w innych miejscach. Ich sterowanie jest bardzo proste, zwłaszcza przy wykorzystaniu układów programowalnych. Mają wiele różnych parametrów, aby dało się dobrać serwomechanizm odpowiedni do danego zastosowania.

Elektronika

Elektronika